Riportiamo di seguito il caso di un’azienda di successo nostra cliente che ha scelto la metodologia Lean Manufacturing derivante dal sistema di produzione Toyota: vediamo perché e con quali risultati.

Tratti distintivi: azienda market oriented, settore della cosmetica, forte crescita del fatturato negli ultimi anni, mix di prodotti in aumento per servire al meglio i clienti della grande distribuzione e crescente complessità in produzione.

Alla domanda: come fare un passo verso l’eccellenza sul fronte Operations, la risposta del management è stata precisa: attraverso l'adozione del Lean Manufacturing.

Con il supporto OPTA, l'azienda ha quindi avviato un percorso di cambiamento in fabbrica per migliorare efficienza e servizio, volto ad “interrompere” la legge della proporzionalità tra crescita dei volumi e costi di produzione. Di seguito le quattro fasi che hanno caratterizzato l’intervento:

- identificazione della linea pilota e quick assessment del sistema di produzione

- definizione delle linee guida di applicazione del lean manufacturing

- creazione del kaizen team ed implementazione del pilota

- avvio dell’estensione

Analizziamo questi punti nello specifico.

1 - Identificazione della linea pilota e quick assessment del sistema di produzione

Abbiamo focalizzato il nostro intervento sulle 3 linee di confezionamento semiautomatiche dei bagnoschiuma e, in particolare, su quelle a maggiore assorbimento di manodopera specializzate nella produzione di piccoli lotti.

Perché questa scelta? Nel contesto di crescente complessità legata all'aumento dei codici con lotti sempre più piccoli, queste linee costituivano un importante collo di bottiglia il cui efficientamento avrebbe prodotto grandi benefici.

L’assessment ha consentito di conoscere:

- le logiche di gestione della programmazione della linea, mix prodotto

- le regole di alimentazione e conduzione della linea

- le modalità di misurazione a bordo linea dell’efficienza da parte degli operatori

- la gestione degli interventi di manutenzione

Diffidate da chi afferma che le aziende sono tutte uguali. La Lean Manufacturing è unica, ma va applicata focalizzando gli sforzi in base alle caratteristiche del sistema di produzione che vi trovate di fronte. Da qui la necessità di un quick assessment.

2 - Definizione delle linee guida di applicazione del Lean Manufacturing

L’azienda ha “fatto propria” la metodologia lean definendo i quattro pilastri sui quali fondare il potenziamento del Operations Management in fabbrica:

- target e misurazione dell’efficienza a bordo linea (OEE)

- conduzione ottimale delle linee (JIDOKA)

- riduzione dei tempi di cambi formato (SMED)

- manutenzione al servizio della fabbrica (TPM)

Lo scopo è stato duplice: chiarire gli aspetti decisivi per ottenere i risultati attesi; comunicare tali risultati alle persone coinvolte. Occorre trovare un modo semplice per far comprendere obiettivi e strumenti di lavoro. Senza obiettivi chiari e strumenti ben definiti, ogni progetto lean diventa un’esperienza un po’ naif.

3 - Creazione del kaizen team ed implementazione alle linee

Non si fa nulla senza team; non si fa nulla senza qualcuno in grado di guidare il team. Nel progetto sono stati coinvolti, oltre al responsabile Operations, il responsabile della programmazione delle linee, caporeparto, capiturno e capilinea, operai e manutentori.

Far lavorare in maniera fruttuosa un team è facile da dire, difficile da fare. La condizione necessaria è definire gli obiettivi facendo emergere la necessità del contributo di ciascuno. Quale allora il target? Aumento della produttività di linea del 25% per seguire l’andamento delle vendite: facile da capire e utile a incanalare gli sforzi di tutti.

Ecco una sintesi delle azioni sviluppate.

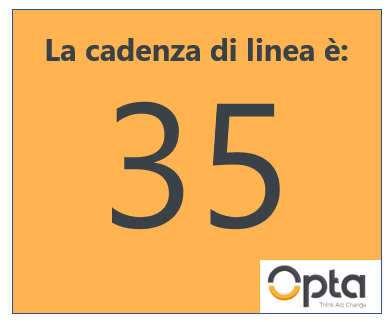

Primo: definizione delle cadenze produttive ed esplicitazione a bordo linea (tutti possono capire a che velocità sta andando la linea e a quale dovrebbe andare) ed emersione delle perdite in divenire (non solo consuntivi): questa è la base per iniziare a misurarsi su risultati oggettivi e per creare una tensione al miglioramento.

La parte più critica? Curare la formazione degli operatori, veicolare correttamente obiettivi e target, misurare con sistematicità l’efficacia delle azioni pianificate ed attuate.

Altre azioni fondamentali:

- definizione di un nuovo ruolo aziendale del lean champion, dedicato al “sollecito” del miglioramento continuo del sistema di produzione

- informatizzazione della raccolta dati di produzione

- formazione sulle 5S per migliorare l’ordine e la pulizia

Risultati sul pilota (3 linee di confezionamento semiautomatiche)

Aumento della produttività: 24%.

Riduzione dei tempi di set-up: 33%.

La sfida: estendere in verticale ed orizzontale la metodologia.

Il cartello che esplicita a bordo linea l’attuale cadenza.

Il cartello che esplicita a bordo linea l’attuale cadenza. L’operatore è il “motore intelligente” del processo produttivo: in aggiunta alla macchina/linea, la componente “umana” permette di controllare l’output della stessa (zero difetti), ricercare direttamente le fonti di spreco e individuare le azioni di miglioramento.

Secondo: definizione ed applicazione delle “regole d’oro” per la conduzione delle linee al fine di diffondere le best practices e per potenziare i processi attraverso un’attenzione particolare a:

- ordine e pulizia

- alimentazione dei materiali

- riduzione del tempo dedicato alle attività a non valore aggiunto (automazione, controlli qualitativi a bordo linea, registrazioni)

- presenza di adeguati buffer tra le macchine

- competenze minime di un capolinea per ridurre le chiamate della manutenzione

Potremmo così sintetizzare: dall’esperienza di pochi, alla codifica di regole d’oro stilate, pubblicate e condivise con tutti.

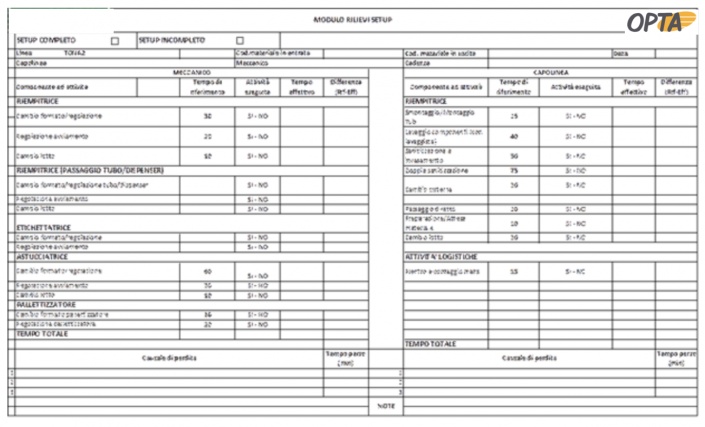

Terzo: applicazione dello Smed per la riduzione dei cambi formato (una delle principali cause di perdita), definizione della procedura e dei tempi standard per fase di set-up, registrazione delle perdite in caso di mancato rispetto dei tempi. Inoltre, qualche piccolo investimento tecnologico per velocizzare alcune fasi (pulizia delle condutture di alimentazione delle linee, moltiplicazione dei pallet porta pezzo per parallelizzare le attività di cambio a macchina ferma). Infine, condivisione di un primo target di miglioramento, pari alla riduzione del 30% dei tempi di cambio.

La procedura di set-up con i tempi standard per fase.

La procedura di set-up con i tempi standard per fase. 4 – La manutenzione al servizio della fabbrica, uno degli aspetti più critici nei sistemi di produzione come questi.

Linee guida di attuazione:

- separazione tra manutenzione preventiva e per intervento di ripristino funzionalità

- documentazione della frequenza ed efficacia delle richieste di intervento della manutenzione in caso di problemi di funzionamento della linea

- introduzione di un piano di interventi di manutenzione per linea, con esplicitazione delle informazioni chiave per il corretto iter di approvazione e gestione degli interventi

La parte più critica? Curare la formazione degli operatori, veicolare correttamente obiettivi e target, misurare con sistematicità l’efficacia delle azioni pianificate ed attuate.

Altre azioni fondamentali:

- definizione di un nuovo ruolo aziendale del lean champion, dedicato al “sollecito” del miglioramento continuo del sistema di produzione

- informatizzazione della raccolta dati di produzione

- formazione sulle 5S per migliorare l’ordine e la pulizia

Risultati sul pilota (3 linee di confezionamento semiautomatiche)

Aumento della produttività: 24%.

Riduzione dei tempi di set-up: 33%.

La sfida: estendere in verticale ed orizzontale la metodologia.