La rimozione dei colli di bottiglia e la sincronizzazione del flusso dei materiali: due tecniche Lean fondamentali per un montaggio eccellente.

Nella prima parte dell'articolo è stato descritto come anche in un'azienda "sana", leader nel proprio settore, la Lean Production possa garantire un miglioramento delle performance sia interne che nei confronti dei propri clienti.

Entriamo ora nel dettaglio di come Nobili sia riuscita a rimuovere i colli di bottiglia che impedivano una regolare alimentazione delle postazioni di montaggio, attraverso l'utilizzo delle tecniche Lean.

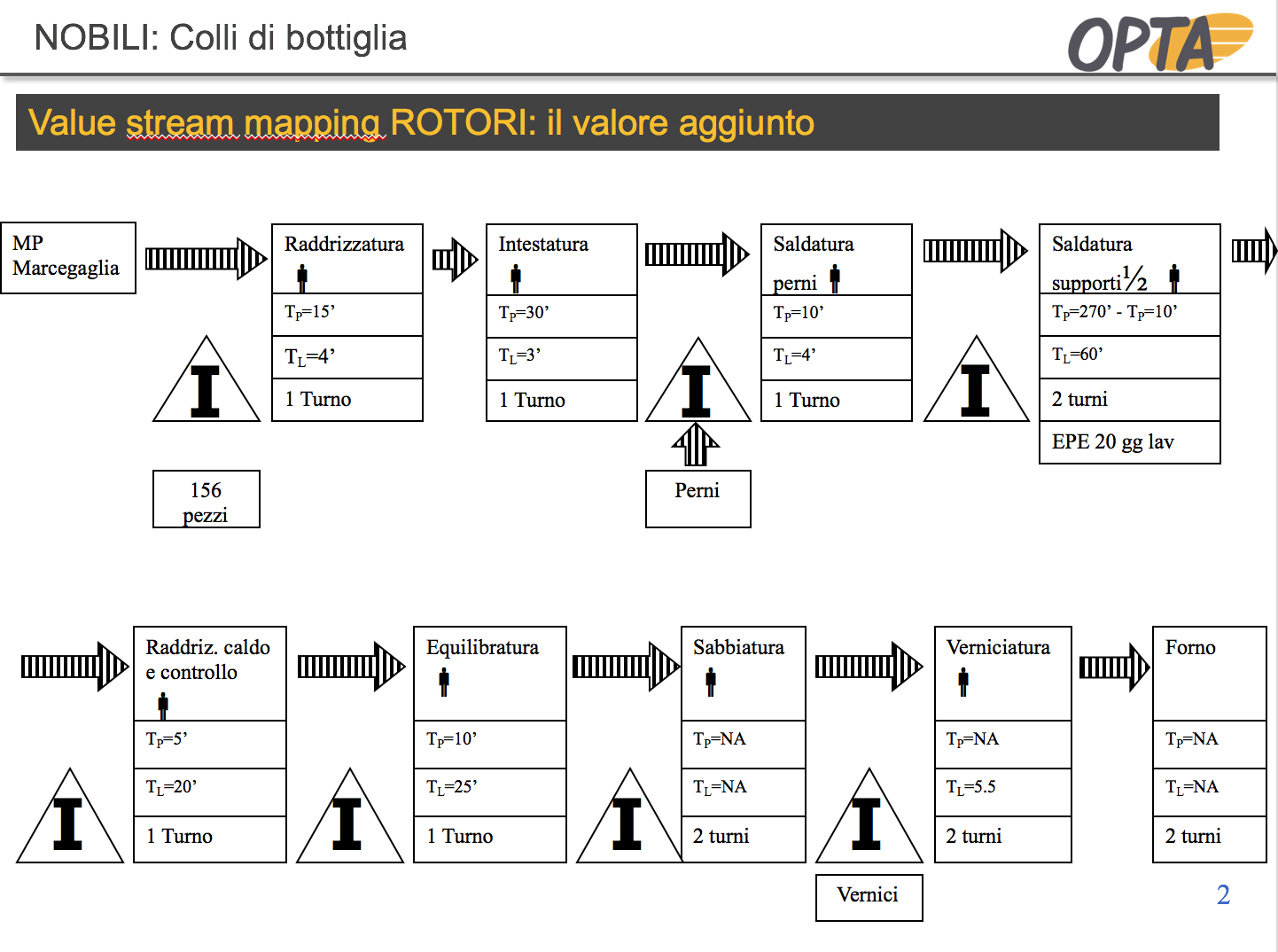

Per evidenziare le principali criticità abbiamo realizzato una Value Stream Mapping, ovvero una mappatura di tutte le attività che concorrono alla realizzazione di un prodotto. La nostra analisi ha fatto emergere un problema di capacità produttiva legata, in particolare, a due robot per la saldatura di un componente chiave della trinciatrice: il rotore.

La capacità produttiva di un solo turno lavorativo al giorno risultava insufficiente per un periodo di tre mesi all’anno (fattore stagionalità); questo costringeva l’azienda a stoccare in anticipo e in quantità elevate prodotti semilavorati, ricorrendo inevitabilmente a più ore di lavoro del personale sui robot di saldatura. Tale soluzione risultava antieconomica e non sempre efficace, in caso di variazioni improvvise del mix di vendita.

Fig. 4. L’applicazione del Value Stream Mapping alla produzione di un componente chiave: il rotore.

Fig. 4. L’applicazione del Value Stream Mapping alla produzione di un componente chiave: il rotore.

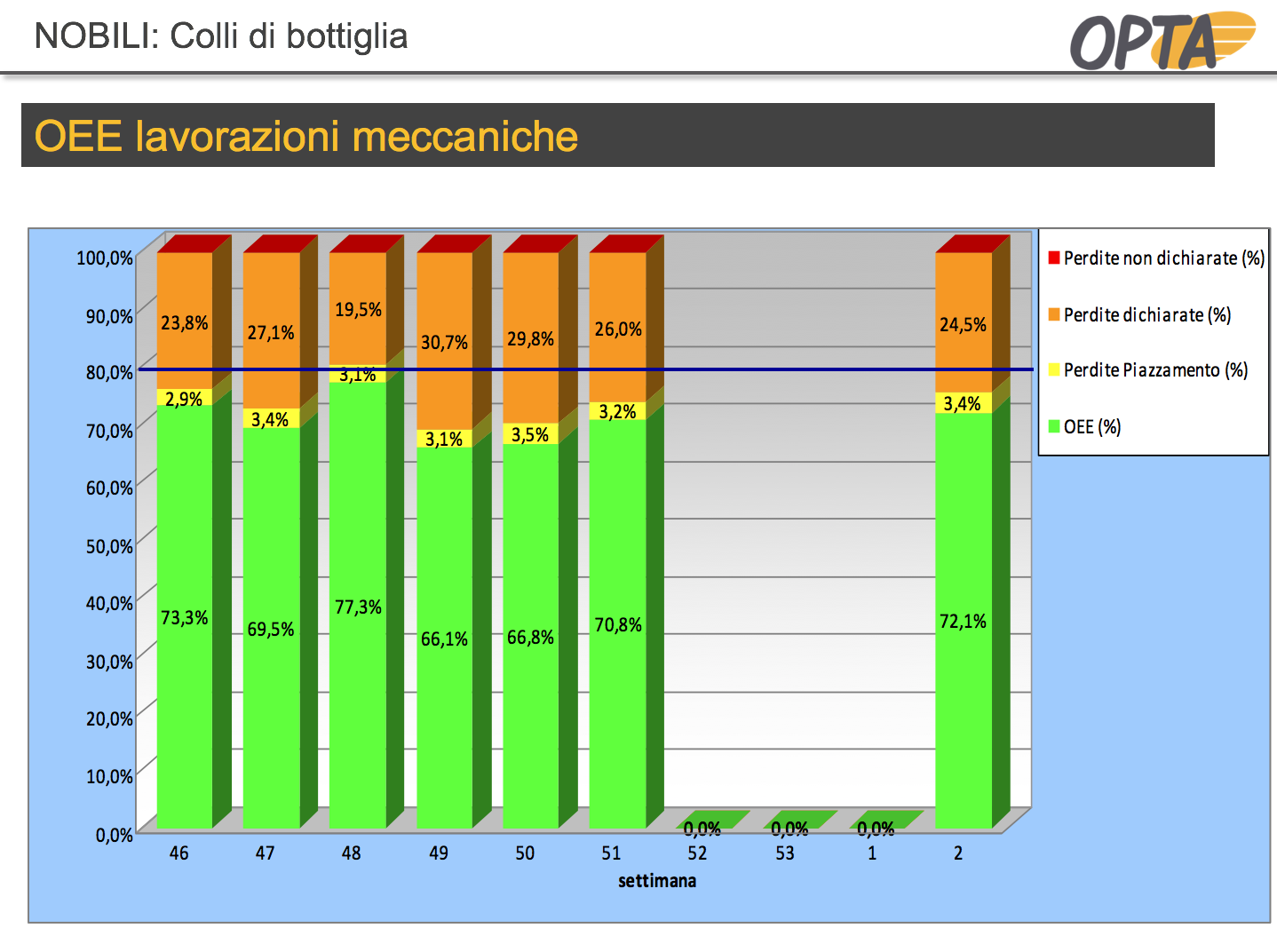

Per rimediare, abbiamo applicato l’OEE, una delle principali tecniche Lean, ai due robot di saldatura, attivando il controllo della produttività oraria a bordo macchina e creando un team di lavoro specifico composto dall’operatore più esperto (il più vicino al “Gemba”), da uno dei tecnici del processo di industrializzatore, dal il responsabile di produzione e dal caporeparto. In ultimo, per tornare al tema del commitment, da Mario Rossi (il Presidente di Nobili).

Il team ha analizzato e quantificato tutte le principali cause di fermo dei robot pianificando le azioni di miglioramento necessarie ad eliminarle a partire da quelle a basso/nullo costo di attuazione fino a quelle più radicali.

La disponibilità dell’OEE per ogni macchina ha consentito di misurare l’efficacia di ciascuna azione e di riallineare, attraverso l’efficientamento dei robot, la capacità produttiva al fabbisogno del picco stagionale, riducendo le ore di straordinario e lo stock necessario per l’alimentazione del montaggio.

Fig. 5. Grafico a bordo macchina per l'esplicitazione della produttività (OEE) e delle perdite.

Fig. 5. Grafico a bordo macchina per l'esplicitazione della produttività (OEE) e delle perdite.

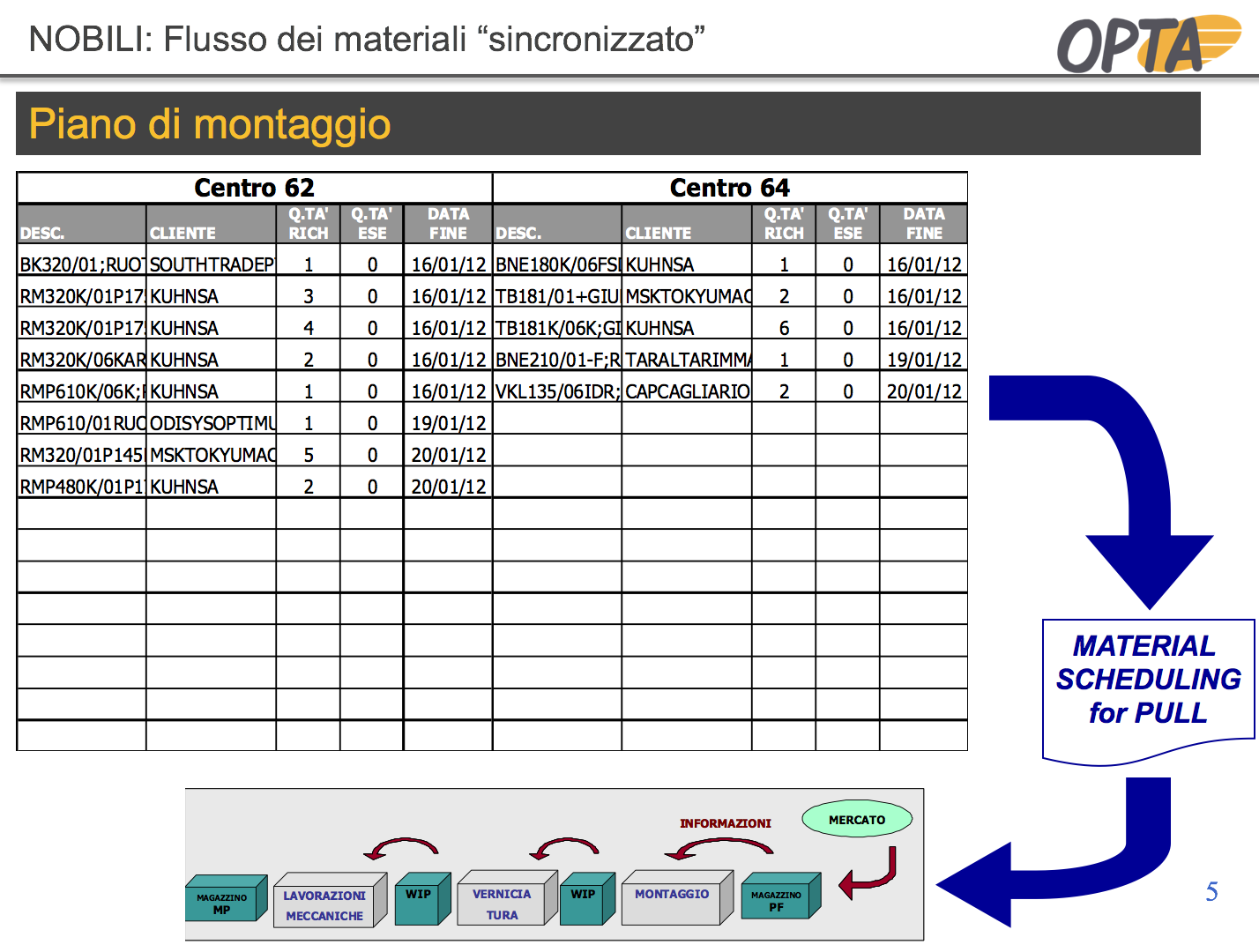

Come ultimo passo del progetto ci siamo concentrati sul tema della sincronizzazione del flusso dei materiali con il piano di montaggio. Tipicamente, in questi casi, la golden rule da tenere sempre presente è la seguente: portare al montaggio solo ciò che serve.

Nobili ha saputo cogliere perfettamente questo principio attraverso i seguenti passaggi:

- definizione di un piano di montaggio sempre più stabile, affidabile e condiviso su apposito supporto informatico, disponibile a tutti gli enti interessati;

- spostamento della logica di alimentazione da PUSH (porto al montaggio tutto quello che arriva dai fornitori o da altri reparti interni) a PULL (porto al montaggio solo ciò che serve). Il sistema PULL è stato attuato grazie all’introduzione di supermarket a copertura bisettimanale oltre che all’introduzione di un tool informatico sviluppato ad hoc per l’esplosione dei fabbisogni specifici;

- introduzione dei quick meeting per la gestione “dell’ultimo miglio”: in questo modo tutti i capireparto responsabili dell’alimentazione dei montaggi (a ritroso: verniciatura, produzione rotori, carpenteria, magazzino componenti di acquisto) condividono quotidianamente il flusso delle informazioni relative ai materiali.

Fig. 6. Lo schema esemplifica il passaggio al sistema pull per l'alimentazione dei montaggi delle trince.

Attraverso l'implementazione delle tecniche Lean possiamo così elencare i risultati del progetto:

- aumento dell’efficienza dei montaggi e dei robot di saldatura

- riduzione del materiale nelle aree di montaggio

- riduzione degli spazi occupati con un migliore livello di ordine e pulizia

- miglioramento della capacità di risposta alle richieste dei clienti attraverso un aumento della flessibilità

Possiamo affermare che il principale risultato ottenuto da Nobili (e da OPTA) sia stato quello sintetizzato nelle parole del Presidente Mario Rossi: “Credo che la nostra azienda sia sempre stata dinamica e all’avanguardia dal punto di vista dell’innovazione di prodotto. Bene, oggi possiamo dire che abbiamo avviato un importante cambiamento anche per quanto riguarda i processi produttivi. "

Fig. 7. Il team per il miglioramento dei montaggi