Lavorando con aziende appartenenti ai più diversi settori, abbiamo notato che, nell’ambito del manifatturiero, uno dei reparti solitamente più trascurati dal punto di vista dell’ordine e della pulizia è sicuramente quello di saldatura, soprattutto per la natura stessa del tipo di lavorazione che produce polvere di ferro che tende a depositarsi sia per terra che su tutte le cose presenti in reparto generando quella sensazione di sporco.

In questo articolo vogliamo presentare il caso Italcab S.p.a. che ha migliorato, con ridotti investimenti sia l’ambiente di lavoro che le postazioni di saldatura grazie all’applicazione della metodologia 5S, una delle principali tecniche della Lean Production.

Chiaramente non si è trattato soltanto di “fare pulizia”, ma di creare le condizioni per far si che le postazioni di lavoro fossero organizzate in modo da mantenere l’ordine (ogni cosa al suo posto e un posto per ogni cosa) e anche la pulizia attraverso una rapida manutenzione quotidiana. Inoltre, attraverso la riprogettazione degli spazi e delle logiche di utilizzo delle attrezzature, è stato possibile recuperare efficienza produttiva garantendo al personale una maggiore facilità delle operazioni.

Ma perché applicare le 5S? A questa domanda rispondiamo con un’altra domanda: la sistemazione, l’ordine e la pulizia sono possibili solo dopo che è stato raggiunto un certo livello di eccellenza nella fabbrica/reparto/postazione di lavoro oppure queste sono le condizioni necessarie per raggiungerla?

Crediamo che, bene o male, tutti abbiamo sentito parlare delle 5S che sono una delle tre attività principali del Kaizen, assieme all’eliminazione degli sprechi e alla standardizzazione e costituiscono il punto di partenza per innescare il miglioramento (sull’argomento è stato anche scritto un libro che ha avuto un discreto successo che promette di raggiungere la felicità attraverso il processo di riordino dei propri spazi).

Gli obiettivi che tipicamente si vogliono raggiungere attraverso l’applicazione delle 5S possono essere così sintetizzati:

- aumentare la sicurezza sul lavoro

- ridurre le movimentazioni di materiali e attrezzature

- incrementare gli spazi da utilizzare

- migliorare la qualità della lavorazione

- migliorare l’estetica del reparto

L’ultimo punto non deve essere sottovalutato. Normalmente i clienti che visitano gli stabilimenti dei propri fornitori prestano molta attenzione alla componente estetica del reparto oltre che alla sua funzionalità. L’ordine e la pulizia costituiscono quindi un veicolo per conquistare la fiducia dei propri clienti. Infine, un reparto di lavoro e le relative postazioni ordinate e pulite hanno un effetto positivo anche sugli stessi operatori del reparto.

Il caso Italcab S.p.a.

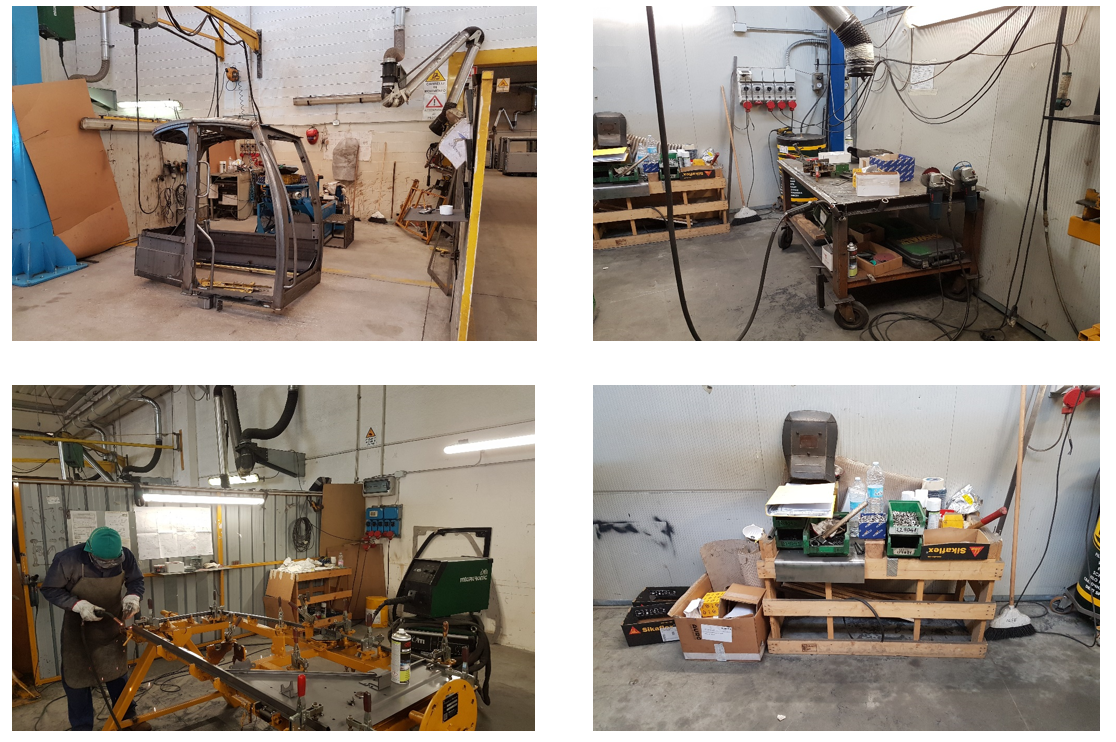

Italcab S.p.a. è un’azienda trevigiana che produce cabine per macchine movimento terra e industriali. Come spesso accade in questi progetti, ci siamo trovati di fronte ad un reparto ben organizzato e fortemente concentrato sulla produzione, ma che peccava dal punto di vista della sistemazione, dell’ordine e della pulizia.

A seguito di un primo check sono emersi i seguenti aspetti:

- il reparto era scarsamente illuminato

- il materiale per le lavorazioni era sparso e stoccato in contenitori di cartone, così come di cartone erano alcune pareti divisorie

- i disegni tecnici non avevano una precisa collocazione nell’ambito della postazione di lavoro

- venivano utilizzate bocchette di lupo come scalette, in maniera non appropriata

- i saldatori condividevano tra loro le attrezzature ed era evidente come questi perdessero molto tempo nel ricercarle.

Uno degli obiettivi del progetto era rimettere in sesto il reparto, attraverso la metodologia 5S, partendo da un tema cruciale: la sicurezza. Era necessario quindi eliminare tutto ciò che poteva rappresentare un rischio per l’operatore:

- sono stati eliminati i contenitori in cartone che aumentavano il rischio incendio;

- i disegni tecnici sono stati inseriti in apposite bacheche protette da plastica ignifuga con l’obiettivo di proteggerli dalle scintille di saldatura-molatura e di rendere più ergonomica all’operatore la consultazione

- le bocchette di lupo utilizzate impropriamente sono state sostituite con apposite scalette.

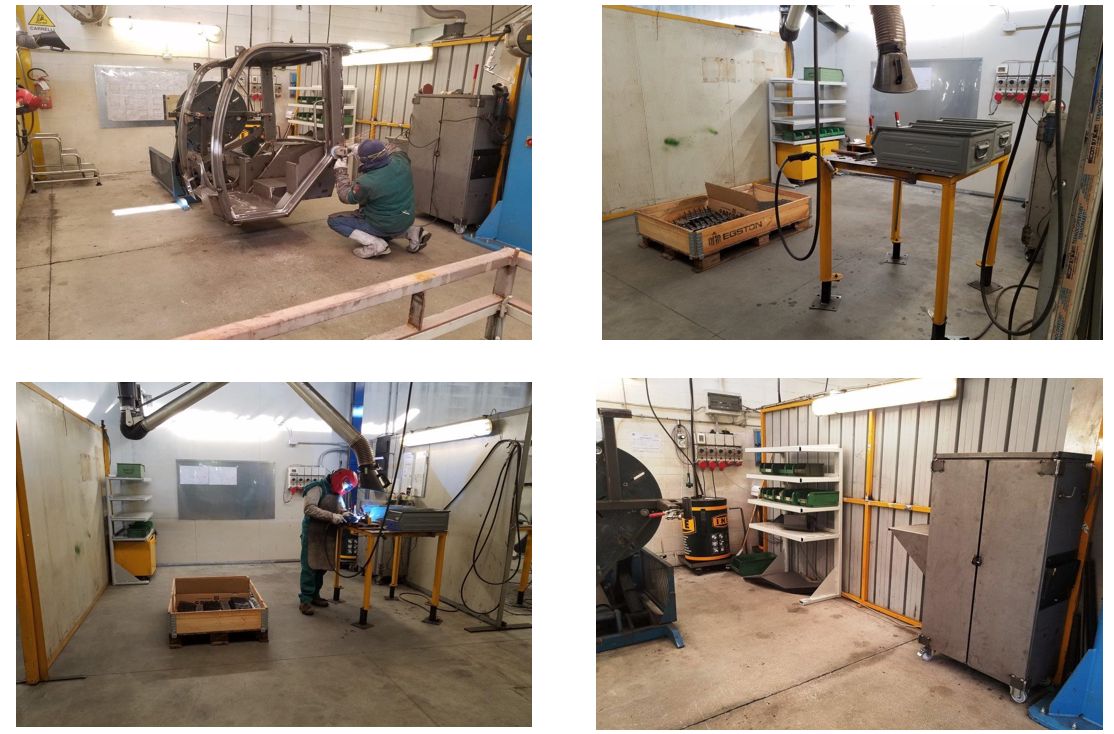

Il passo successivo è stato quello di standardizzare tutte le postazioni secondo la metodologia 5S:

- ogni postazione è stata fornita di un adeguato grado di illuminazione

- la bulloneria è stata riposta in maniera ordinata su scaffali in appositi contenitori di alluminio

- lavorando sul principio di responsabilità per risolvere in maniera definitiva il problema legato alla “scomparsa” degli oggetti, sono stati realizzati appositi armadietti all’interno dei quali collocare tutta l’attrezzatura in dotazione alla postazione.

Aumentando l’ordine nelle postazioni del reparto di saldatura, sono stati riscontrati importanti incrementi in termini di produttività in conseguenza della riduzione dei tempi di ricerca del materiale.

Nelle foto seguenti mostriamo le postazioni dopo i primi interventi di applicazione della metodologia 5S nel reparto di saldatura di Italcab.

Al lettore gli esempi sopra descritti potrebbero sembrare banali, ma vi assicuriamo che in molte aziende sono queste le situazioni che si trovano ancora e piccoli interventi come quelli rappresentati possono costituire la molla per innescare un reale miglioramento delle performance.

Chiaramente il processo è solo all’inizio, ora la sfida è quella del mantenimento ma anche del miglioramento continuo attraverso un lavoro metodico e costante che nel tempo farà acquisire la giusta mentalità alle persone che lavorano in Italcab.

Riproduzione riservata©