Il Poka-Yoke, chiamato anche Error Proofing, è una tecnica della Lean Production di prevenzione applicata alle attività produttive che mira a rendere più semplici e meno soggette ad errore le attività di fabbricazione (specie quelle manuali di montaggio) e di collaudo ma anche interi processi come, ad esempio, quello della gestione degli ordini.

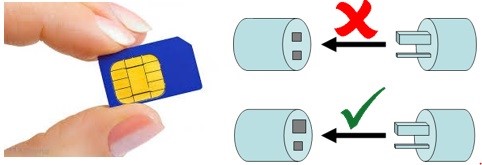

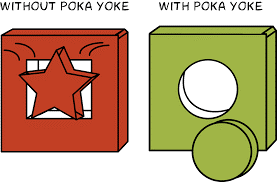

Un paio di esempi di sistemi Poka-Yoke, tratti dalla vita quotidiana:

Questi dispositivi sono definiti “a prova di errore”, cioè strumenti o procedure “sequenzializzate” che prevengono la creazione dei difetti, il verificarsi degli errori o condizioni di mancata sicurezza.

Per la definizione e la realizzazione di tali dispositivi occorre determinare le condizioni operative che permettano di prevenire/rilevare l’esecuzione di una manovra o un’operazione sbagliata. Per operare scelte progettuali di questo tipo è necessario:

- garantire un processo di fabbricazione affidabile e ripetibile

- ridurre al minimo i problemi di qualità del prodotto finito

- ridurre o eliminare le rilavorazioni

- evitare di investire grosse somme di denaro con complessi sistemi di controllo (“usare l’ingegno, non solo il portafoglio”)

Il Poka-Yoke si integra perfettamente nell’approccio culturale Lean, orientato al miglioramento continuo già in fase di industrializzazione. Infatti, la filosofia della Lean Production, da cui provengono anche le tecniche Poka-Yoke, assegna una grande rilevanza alla qualità del prodotto, che deve essere costruita all’interno del processo e non assicurata grazie a controlli. “La qualità non deve essere controllata, ma prodotta” (Shingeo Shingo).

Ciò significa che per garantire la qualità è necessaria la standardizzazione dei processi e delle relative attività, in modo che l’output non vari con le condizioni ma rientri sempre nei parametri richiesti. Di seguito alcune linee guida per approcciare i propri processi in maniera Lean e per renderli a “prova di errore”:

- Costruire la qualità nei processi: “pensa che ogni fase sia fornitore dell’altra” – in tal modo diventa facile individuare i punti di controllo e di blocco operazione;

- Eliminare tutti gli errori e i difetti per distrazione: “non pensare di avere assunto operatori incompetenti, non cercare scuse: pensa a come evitare gli errori”;

- Modificare la cultura di accettazione dell’errore: “smetti di sbagliare e inizia a fare le cose in modo corretto, già dallo studio-sviluppo del prodotto-processo”;

- Implementare subito le tue idee: “hai il 60% di speranza di successo, questo è sufficiente per iniziare”;

- Implementare subito le idee e quelle del tuo team: “ricorda che errori e difetti possono essere ridotti a zero quando tutti collaborano per eliminarli, dieci teste sono meglio di una”;

- Trovare la causa reale del problema: “chiediamoci ‘Perché’? 5 volte”.

Molte sono le tipologie di errore che possono verificarsi durante un processo. Per quanto riguarda le lavorazioni, ad esempio, possiamo operare su un pezzo in maniera sbagliata, possiamo omettere una lavorazione possiamo eseguirne una che non serve. E ancora, dobbiamo considerare anche l’eventualità dell’errore umano, di una errata regolazione di attrezzature e maschere, dell’utilizzo di strumenti non adeguati o non corretti. Possono esserci, infine, componenti sbagliati o addirittura mancanti. Più in generale, quindi, gli errori possono generarsi per negligenza, per mancanza di formazione ma anche, e soprattutto, per mancanza di standard operativi.

Per evitare tutto questo gli strumenti Poka Yoke possono aiutarci ad essere più sicuri del nostro lavoro sgravandoci da un presidio continuo e dalla necessità di fermarci spesso per verificare la qualità del nostro operato.

Tre sono le tipologie di Poka-Yoke:

- Il metodo di contatto (contact method): le proprietà fisiche di un oggetto (forma, pressione, temperatura, colore…) permettono di riconoscere una posizione/misura corretta o di bloccare un’unione sbagliata di oggetti. Si garantisce così la presenza di tutti i componenti, quelli giusti, correttamente montati e che si può procedere nel processo. Questi sistemi sono consigliabili per componenti di dimensioni ridotte, difficili da orientare/allineare, che possono confondere l’operatore e che portano ad un difetto significativo. Tra gli strumenti più utilizzati per questo genere di modalità ci sono i sensori che, se correttamente posizionati e settati, aiutano “in maniera intelligente” le attività operative.

- Il metodo del valore fisso (fixed-value method) controlla se è stato compiuto il numero di operazioni richiesto in una determinata fase di lavoro. L’utilizzo è consigliabile per le attività ripetitive come serraggi multipli. Gli strumenti utili possono essere segnali luminosi o acustici e sequenzatori meccanici.

- Il metodo delle fasi di lavoro (motion-step method) controlla se sono stati eseguite, nel loro ordine corretto, la sequenza standard dei movimenti di un processo. È consigliabile per le attività di collaudo e di kittaggio. Gli strumenti utili possono essere le check list.

Qualunque sia il sistema Poka Yoke che vogliamo utilizzare, due sono le conseguenze che si ottengono:

- evitare un errore intervenendo al fine di fermare qualsiasi anomalia

- richiamare l’attenzione su un possibile errore che si sta per compiere

Nel primo caso si avrà una interruzione obbligata dell’attività in corso, nel secondo caso l’errore sarà segnalato, ad esempio, da segnali acustici e/o ottici

In conclusione, i sistemi “poka-yoke” apportano numerosi benefici nei processi industriali perché controllano:

- le caratteristiche proprie dell’oggetto (contact method),

- l’esecuzione di un certo numero di operazioni (fixed-value method);

- la corretta sequenza di tutte le fasi di un determinato processo (motion-step method)

Inoltre, proprio partendo dallo studio dei punti di errore individuati, con il metodo Poka Yoke si riescono a definire e stabilizzare processi standard per garantire modalità di lavoro “zero errori”.

Riproduzione riservata©