Per chi si occupa di pianificazione della produzione uno degli obiettivi principali è quello di garantire un perfetto allineamento dell’intera Supply Chain alla domanda, facendo quindi in modo che tutta l’azienda remi nella direzione del massimo livello di servizio per il cliente. Come è possibile garantire questo risultato operativamente?

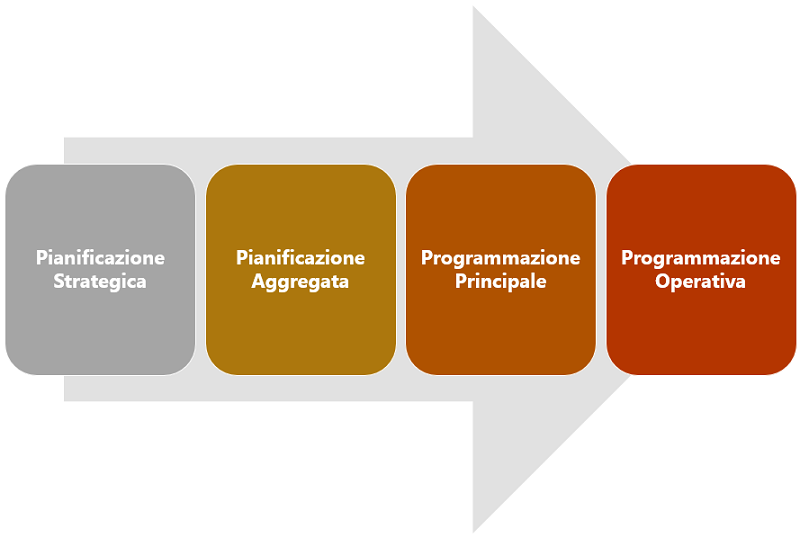

Il processo di pianificazione della produzione si sviluppa in quattro fasi, con livelli di dettaglio incrementali ed orizzonti temporali sempre più brevi. Si parte dalla pianificazione strategica, passando poi a quella aggregata, alla programmazione principale e, infine, a quella operativa. In ognuna di queste fasi si lavora tramite elenchi ordinati di attività che tengano conto di eventuali variazioni del portafoglio, ma senza mai perdere la visione d’insieme, fondamentale per non generare potenziali errori di valutazione rispetto alle priorità da rispettare.

In ognuna di queste fasi, ma in particolare nell’ultima, i pilastri su cui si fonda un corretto sistema di pianificazione sono la coerenza e la velocità con cui si prendono le decisioni e le modalità con cui queste vengono propagate verticalmente lungo la supply chain, dai reparti di produzione interni ed esterni presso i terzisti, fino agli approvvigionamenti.

Concentriamoci sulla programmazione operativa e, in particolare, sulla Lista di Priorità.

Questo strumento si integra con i restanti tool di pianificazione e schedulazione che hanno già lo scopo di fornire in output un sequenziamento di attività per data (proposte e suggerimenti MRP, budget, previsioni, scorte di sicurezza etc.). Inoltre, permette di focalizzare l’attenzione sul produrre ciò che serve nel momento giusto, soprattutto in momenti di particolare criticità produttive, sovrasaturazione e picchi di lavoro, difficoltà nel reperimento dei materiali lungo la catena di fornitura, gestione di priorità momentanee dovute a mirate azioni commerciali (es. vendite promozionali).

Come detto, ci troviamo all’interno dell’ultima fase della programmazione e, quindi, in un orizzonte più breve (giorni-settimane), un elevato grado di dettaglio e ad un livello di singolo reparto (interno o esterno) o fornitore. La difficoltà maggiore del processo è proprio quella di comprendere il giusto grado di priorità (non tutto è importante nello stesso momento) e garantire così che proprio "l’ultimo miglio" della pianificazione sia in grado di rispondere tempestivamente e correttamente alle reali esigenze.

La lista di Priorità è dunque uno strumento dinamico, costantemente allineato alla data di consegna confermata al cliente (riferimento unico per la pianificazione) ed ha lo scopo di determinare il corretto sequenziamento temporale degli ordini di produzione ed acquisto.

Il sequenziamento è scalare lungo tutti i livelli di distinta base, dall’assemblaggio finale (che deve tendere il più possibile alla data promessa al cliente) fino ad arrivare agli approvvigionamenti di materia prima e componenti d’acquisto, che saranno di conseguenza “tirati” dalle date congelate del piano di assemblaggio dei prodotti finiti.

In questo modo, tutti gli attori coinvolti seguiranno le stesse priorità, senza il rischio di potenziali errori o di non “remare nella stessa direzione”.

Vediamo ora un caso di applicazione sul campo di questo strumento all’interno della TRENTON SpA, un’azienda emiliana che opera da oltre 20 anni nell’industria della meccanica di precisione, nella produzione di componenti per le macchine agricole e di movimento terra.

In Trenton il sistema produttivo si basa su una logica Make-To-Order dove componenti e prodotti vengono fabbricati ed assemblati sulla base dell’ordine cliente (non ci sono quindi prodotti finiti a magazzino).

Il progetto che abbiamo seguito ha avuto come obiettivo quello di migliorare il processo di pianificazione della produzione, sia a livello di procedure e strumenti sia a livello di organizzazione del lavoro.

Rimanendo sul processo di programmazione della produzione i due macro-punti di miglioramento che abbiamo individuato sin dall'inizio del nostro intervento possono essere così sintetizzati:

- introduzione di un controllo sistematico delle variazioni dei piani di consegna cliente: abbiamo infatti riscontrato una mancata visione d'insieme dovuta all’organizzazione presente nell'ufficio pianificazione (il personale che si occupava di pianificazione era organizzato per cliente e non per fase di lavoro)

- rivisitazione dei cicli di lavoro che risultavano molto lunghi e costituiti da numerose fasi su diversi reparti

Per migliorare il processo di programmazione della produzione, il primo passo è stato quello di rivedere tutti i lead time di attraversamento di ogni singola fase di lavoro, in modo da dimensionare correttamente il reale lead time di fabbricazione. Successivamente abbiamo impostato le Liste di Priorità basate sullo “scalettamento” a ritroso di ogni fase del ciclo secondo i lead time definiti, a partire dalla data di consegna cliente. Chiaro che per questa attività sia stato necessario interfacciarsi con l'ERP aziendale per l'export e l'inport dei dati essenziali.

Lo strumento delle Liste di Priorità, aggiornato settimanalmente e contestualmente all’invio da parte dei clienti dei nuovi piani di consegna, è stato sviluppato a 3 livelli:

- Reparti

- Singole macchine

- Terzisti esterni

Questo ci ha permesso di garantire la giusta sequenza di priorità ad ogni livello di lavorazione, schedulando i reparti secondo le reali esigenze di mercato e, allo stesso tempo, di fornire al responsabile della pianificazione una visione d’insieme sul portafoglio e sulla pianificazione della produzione.

Concludendo, il processo di pianificazione della produzione risulta complesso perché composto da numerosi attori e strumenti che devono essere fortemente integrati in ogni fase di programmazione, da quella strategica fino a quella operativa.

Ad ogni livello è fondamentale avvalersi di liste di lavoro chiare, facilmente aggiornabili, possibilmente real-time e trasparenti e che mettano in stretta correlazione la data promessa al cliente con la programmazione della produzione e degli acquisti: questi i presupposti per garantire il massimo livello di servizio al cliente.

Riproduzione riservata©