Come anticipato nell’articolo “Il ruolo della pianificazione della produzione”, l’obiettivo primario di questo ente aziendale è quello di fornire servizio al cliente (in termini di affidabilità, velocità e precisione) attraverso il presidio dei due flussi principali: quello dei materiali e quello delle informazioni. Per poterlo fare in modo efficace ed efficiente è necessario avvalersi di un modello a tre componenti: Sales & Operations Planning (S&OP), Planning & Control, Collaboration.

Vediamo ora più in dettaglio le tre componenti e i loro obiettivi:

- S&OP. Il principio di base è che il servizio al cliente risulta più efficace se le funzioni Sales e Operations lavorano insieme: da solo il Planning non può generare il massimo del valore. A questo proposito un punto cardine di questo processo è la definizione congiunta del modello di servizio che si vuole offrire tramite la definizione di Service level Agreement che supportano anche il miglioramento della gestione delle date confermate al cliente

- PLANNING & CONTROL: è la parte core e più tecnica, ricca di strumenti e processi, alla quale solitamente si pensa se si parla di planning. L’obiettivo primario è fornire a chiunque ne abbia bisogno le giuste informazioni, nei tempi e con le modalità adeguate. Le leve di governo di questo processo sono tante, ma nel prosieguo dell’articolo approfondiremo, in particolare, la gestione dei carichi di lavoro, le code di produzione e le liste di priorità.

- COLLABORATION. Il planning è caratterizzato da intensi scambi informativi sia verso l’interno che verso l’esterno dell’organizzazione. Per questo motivo è importante che la comunicazione sia il più efficace ed efficiente possibile.

Questo modello è tanto più vincente quanto più le tre componenti sono integrate tra loro. A completamento di questa impostazione è fondamentale definire un set di KPI che permettano di oggettivizzare la realtà, stabilire gli obiettivi futuri e misurare gli andamenti.

Vedremo ora un caso di applicazione del nostro modello di planning: ci troviamo in Cocif, azienda romagnola con 75 anni di storia nella produzione di porte e finestre.

Il caso Cocif

Come anticipato nell’articolo dal titolo: “Cocif: un percorso di successo verso il miglioramento delle Operations”, l’azienda si è trovata negli ultimi anni a dover fronteggiare un incremento della complessità della domanda dovuto principalmente a due fattori: la forte richiesta di customizzazione e una visibilità di portafoglio sempre più ridotta.

Questa situazione ha acuito problemi già noti e rimasti irrisolti, quali:

- mancata o non puntuale gestione delle date di consegna dovuta anche all’assenza di Service Level Agreement condivisi

- mancanza di presidio del processo produttivo e controllo degli avanzamenti all’interno di un sistema push non allineato alle corrette priorità di consegna (spesso disattese)

- assenza di monitoraggio dei risultati

Partendo da queste macro-criticità, abbiamo individuato e condiviso con la Direzione aziendale un piano di azioni che portasse al miglioramento della gestione delle date e a un presidio del processo, non solo attraverso il controllo degli avanzamenti a valle della produzione ma anche grazie a una corretta gestione delle risorse, adeguando i carichi di lavoro alle esigenze di mercato.

Vediamo in che modo abbiamo applicato il modello planning illustrato nei paragrafi precedenti al mondo delle porte in legno in Cocif. Per ognuna delle sue componenti abbiamo sviluppato le best practice di riferimento dando vita così a un processo strutturato di condivisione delle informazioni all’interno di un sistema produttivo tirato dalle giuste priorità.

Sales & Operations Planning

Il primo tassello di questo percorso di miglioramento ha riguardato la revisione del modello di servizio offerto dall’azienda. Tramite la collaborazione tra il mondo Commerciale e le Operations, abbiamo ridefinito e condiviso il Service Level Agreement per modello e macro-famiglia di porte, con particolare focus ai tempi di consegna promessi ai clienti. Sulla base di queste nuove scadenze è stato possibile avviare una corretta gestione e mantenimento delle date di consegna confermate, che sono diventate il vero traino di tutto il processo produttivo.

Planning & Control

Una volta definiti i nuovi Service Level Agreement è stato necessario strutturare il processo di pianificazione della produzione a inseguimento delle corrette date di consegna confermate: concetto del tutto nuovo per una realtà abituata a una produzione push e con quantità flat settimanali.

Per impostare questo nuovo modello di pianificazione, oltre ai nuovi Service Level Agreement, era anche necessario introdurre strumenti che permettessero di dare visibilità sui futuri carichi di lavoro in modo da pianificare correttamente l’utilizzo delle risorse e che avessero come “elemento portante” la data di consegna. Vediamo nel dettaglio di cosa si tratta:

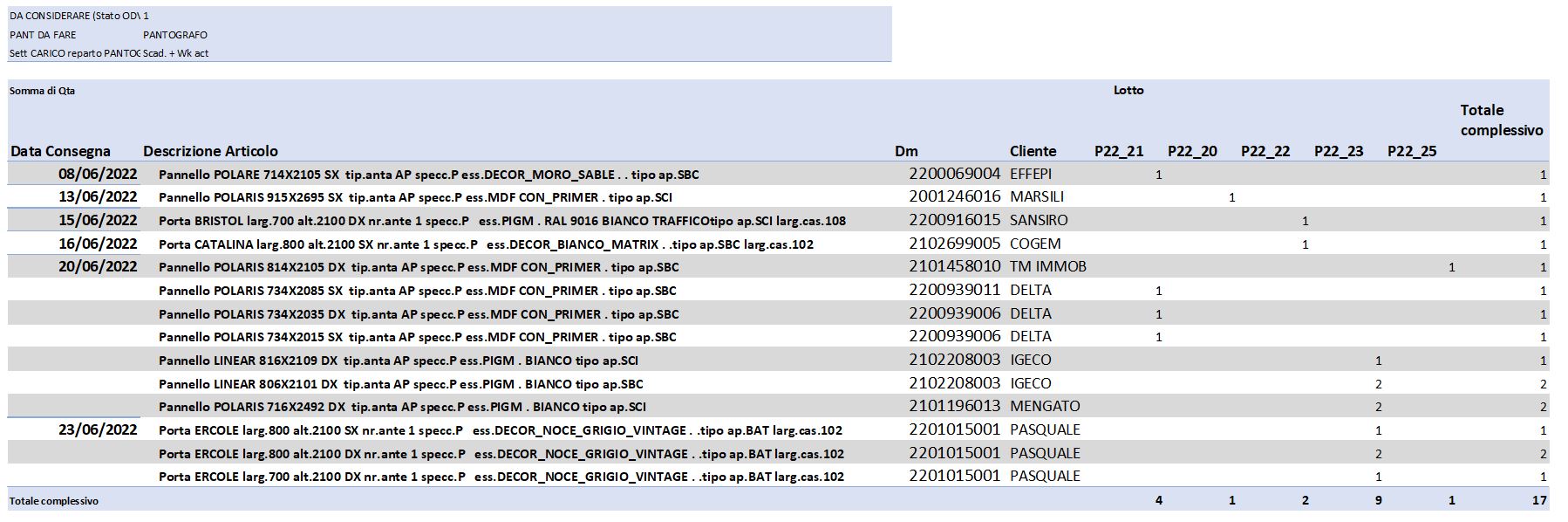

- Monitor Code il cui scopo è fornire visibilità sul carico di lavoro delle successive 7-8 settimane di consegna, sia a livello di prodotto finito che per macro-reparto intermedio significativo. L’aggiornamento avviene su base settimanale e permette di ottimizzare l’impiego di risorse in base al calcolo della saturazione e, allo stesso tempo, di valutare eventuali picchi produttivi, scaduti, ecc.

- Liste di priorità che permettono di mantenere la produzione “in tiro” rispetto alla data di consegna sia a livello di prodotto finito impattando sul reparto di imballaggio (pre-spedizione), che per i singoli reparti a monte. In questo modo tutta la fabbrica produce secondo le stesse priorità e questo permette di ridurre i ritardi e avanzare ordini per lo più completi e pronti per la spedizione.

Collaboration

Un’altra novità significativa ha riguardato il tema della comunicazione e della condivisione delle informazioni all’interno dell’azienda. Abbiamo avviato infatti un processo di comunicazione strutturato a partire dalla pianificazione della produzione che si estende fino alle spedizioni e agli uffici commerciali.

Settimanalmente gli strumenti sopra descritti vengono aggiornati dal Planning e condivisi con la Produzione, con l’obiettivo di prendere insieme le decisioni operative di gestione delle code e delle risorse, per poi comunicare eventuali aggiornamenti di consegna all’area Commerciale.

Conclusioni

L’applicazione di questo modello ha permesso di raggiungere risultati importanti quali:

- l’aumento della puntualità di produzione (OTP) di otto punti percentuali in un anno di lavoro (dal 73% all’81% con picchi mensili ben oltre il 90%)

- la forte contrazione del lead time di consegna delle porte standard ad alta rotazione (da 5 a 3 settimane)

- la riduzione del ritardo a valore del portafoglio (20% del materiale non prodotto).

Questi risultati sono da considerarsi ancora più rilevanti grazie al lavoro parallelo svolto in altri ambiti delle Operations insieme al Team Digital di OPTA che si è concentrato sulla digitalizzazione della fabbrica e con il Team Manufacturing che ha invece operato per l’ottimizzazione dello stabilimento.

L’intervento contemporaneo su più ambiti ha consentito di mantenere una corretta visione di insieme su tutto il processo operativo perseguendo così un’ottimizzazione globale di tutte le Operations dell’azienda.

Riproduzione riservata©