Riscontriamo spesso in azienda una scarsa cultura riguardo al tema della pianificazione della produzione, sia in fase di impostazione che, successivamente, a livello operativo. Ecco perché riteniamo sia opportuno approcciare l'argomento rispondendo a tre semplici domande.

- Qual è lo scopo del processo di pianificazione della produzione? In grande sintesi possiamo affermare che la sua finalità è quella di garantire un servizio al cliente soddisfacente, in termini di puntualità e velocità.

- In che modo questo può avvenire? Attraverso la definizione delle informazioni relative alla sequenza di attività che devono essere svolte da ciascuna risorsa (interna ed esterna) per far sì che il prodotto sia disponibile nei modi e nei tempi richiesti dal cliente.

- Ma quali sono le principali caratteristiche di un buon sistema di pianificazione della produzione? Eccole: chiarezza, completezza, tempestività ed automazione delle informazioni.

Sebbene la metodologia Lean ci abbia insegnato che pianificare un sistema produttivo fatto di troppi passaggi non può che portare al fallimento … (“accanimento terapeutico” si chiama in ambito medico), non possiamo considerarci esonerati dall’impostare al meglio il nostro sistema. Questo articolo introduttivo e quelli che seguiranno, si pongono l'obiettivo di rispondere alla domanda: come posso raggiungere una pianificazione eccellente?

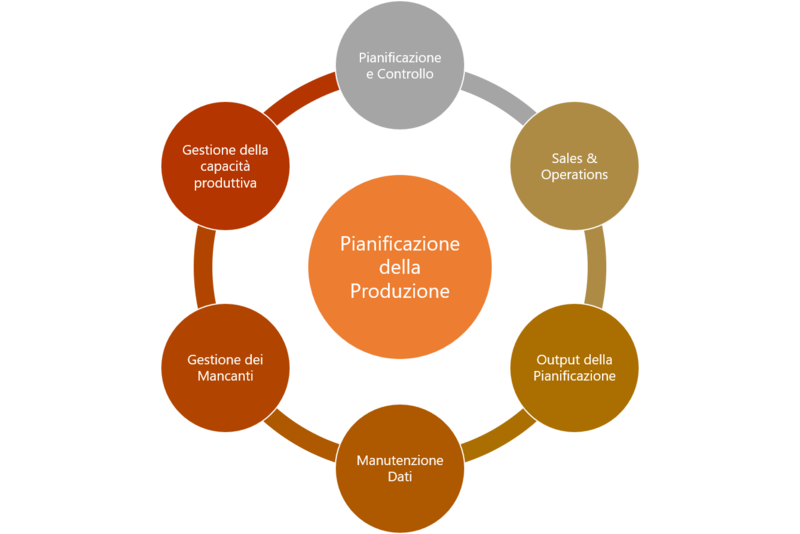

Cominciamo dall’elencare alcune componenti chiave del sistema di pianificazione della produzione, da considerare come una sorta di check list da spuntare per capire il posizionamento della propria Organizzazione rispetto ai migliori sistemi di pianificazione.

- Sales & Operations Planning – Il processo di pianificazione operativa trae grande beneficio dalla collaborazione tra Sales e Operations sia a livello di impostazione che a livello operativo. Lo scambio di informazioni aiuta a coordinare i tipici trade off tra le due funzioni. Organizzare periodicamente incontri SOP che facilitino lo scambio delle informazioni è tanto difficile quanto importante

- Planning & Control - Pianificare è inutile se non si conosce la reale fattibilità di quanto previsto con il dovuto anticipo (disponibilità di materiale e di capacità produttiva in primis), oltre all’effettivo stato di avanzamento di quanto già in produzione. Occorre quindi affiancare al processo di pianificazione un sistema di controllo: per questo è corretto parlare di processo di “Pianificazione e controllo della produzione”, non solo “Pianificazione”. In questo ambito, troviamo il supporto dai sistemi informativi MES

- Output della pianificazione – L’output non può limitarsi, come in molti casi avviene, all’emissione e distribuzione di ordini di produzione/acquisto alle diverse risorse. Occorre anche avere a disposizione elenchi di attività attraverso i quali chiarire le reali priorità oltre a cosa debba essere fatto, per quando e chi ne è il responsabile (così dette Liste di priorità). L’aggiornamento di questi elenchi deve essere automatico, frequente e collegato alle variazioni della domanda. È a questo livello che si inserisce anche il tema della digitalizzazione delle informazioni: parole chiave in tal senso sono “paperless & seamless” (ovvero: senza carta e senza interruzioni)

- Gestione capacità produttiva – L’esecuzione delle attività pianificate può essere messa in discussione dalla mancanza di capacità produttiva. È indispensabile dotarsi di uno strumento semplice (meglio ancora, semplicissimo!) per il calcolo del fabbisogno di capacità. Tale controllo è inutile se contemporaneamente, soprattutto in realtà soggette a stagionalità, non si disponga di strumenti per garantire la flessibilità produttiva interna o esterna. Sono passati i tempi del famoso “blocco” del piano di produzione: sempre più aziende sono costrette ad “inseguire” la domanda e spesso è possibile farlo senza eccessivi sforzi

- Manutenzione dati - Una corretta manutenzione dei dati utilizzati dai software è necessaria per garantire la correttezza delle informazioni necessarie alla pianificazione (“dammi dati sbagliati e ti darò risultati ancora peggiori”). In particolare, devono essere garantiti l’aggiornamento delle previsioni e degli ordini di vendita, la manutenzione delle distinte base e dei cicli di lavoro, la manutenzione dei parametri MRP. L'attività di manutenzione richiede dunque uno strumento dedicato e automatico

- Gestione dei mancanti – Soprattutto per le aziende di montaggio, il mancante di produzione è uno dei temi critici e ad altissimo impatto su servizio ed efficienza. È necessario dotarsi di una procedura aziendale che permetta di individuare, tracciare e gestire il materiale mancante per la produzione in termini di sollecito e di priorità, una volta entrato in azienda. L’analisi della numerosità e delle cause dei mancanti consentirà di attuare le azioni per la loro riduzione. Importante è avere almeno un indicatore sulla numerosità dei mancanti (non considerateli mai “fisiologici”)

La misurazione dell’efficacia del sistema – Come valutare l’efficacia del nostro sistema di pianificazione? La valutazione va fatta rispetto a pochi parametri e numeri. Rispondete a queste tre domande:

- In azienda le risorse hanno a disposizione elenchi degli ordini di produzione chiari, tempestivi e corretti nelle priorità?

- La puntualità di consegna - On Time Delivery - è adeguata (target 95%)?

- La velocità di consegna verso i clienti (data ordine vs data DdT) è adeguata?

Nei prossimi articoli affronteremo ciascuno di questi temi con un maggiore livello di dettaglio, accompagnando gli spunti tecnici con alcune riflessioni e qualche esempio pratico.

Riproduzione riservata©