La condivisione delle performance realizzate in azienda con il personale che vi risulta coinvolto è un elemento fondamentale per il miglioramento dei processi operativi. Capita però spesso di assistere a una distorsione di questo concetto, per cui alcuni dei più noti indici di performance vengono utilizzati non tanto per la condivisione dei risultati quanto per controllare l’operato delle persone.

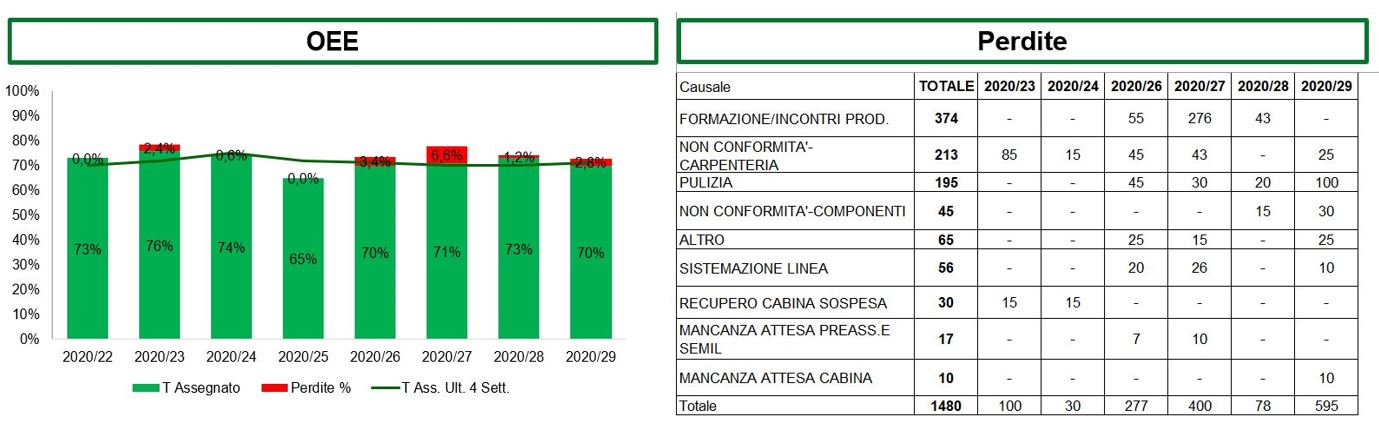

Sappiamo bene come, attraverso i KPI, si possono misurare e monitorare i processi operativi. Per esempio, l’OEE permette di misurare, in modo oggettivo, l’efficienza produttiva e di individuare le "perdite", cioè le fonti di inefficienza.

Tuttavia, i KPI possono anche creare dei fraintendimenti nella comunicazione tra i responsabili e gli operatori se questi ultimi percepiscono la misurazione come mero controllo del loro operato.

Per evitare che ciò accada è opportuno lavorare sin da subito sul processo di coinvolgimento e comunicazione così da far acquisire a tutti la giusta consapevolezza sul reale scopo dei KPI.

Ma come raggiungere questo obiettivo senza perdere tempo in lunghe riunioni?

Un modo efficace può essere quello di ricorrere ai Quick Kaizen, ovvero brevi incontri ad alta frequenza, nell'ambito dei quali viene condiviso il risultato del lavoro svolto attraverso la presa visione degli indicatori aziendali. Sulla base di queste informazioni il Team analizza i problemi che si sono generati nel corso dell’attività lavorativa e avvia le azioni correttive per risolverli.

Di seguito riportiamo un esempio concreto di un report per facilitare la condivisione dei dati.

I Quick Kaizen rappresentano una soluzione win-win per due ragioni:

- gli operatori danno il loro contributo in quanto svolgendo direttamente le attività operative conoscono meglio di chiunque problemi che, giorno dopo giorno, si presentano in fabbrica.

- il coinvolgimento degli operatori genera “committment”, che è esattamente l'obiettivo dei responsabili d'azienda.

È bene non farsi trarre in inganno dalla semplicità di utilizzo dei Quick Kaizen: se non coordinati e seguiti correttamente questi strumenti possono essere addirittura controproducenti, generando per esempio demotivazione tra gli operatori. A tal fine, è bene evidenziare alcuni punti di attenzione per il corretto uso e coordinamento dei Quick Kaizen:

- non limitarsi all’analisi dei dati ma dare spazio alle proposte di miglioramento degli operatori

- durante l’analisi delle problematiche più complesse utilizzare le principali tecniche di problem solving come il PDCA e il Diagramma di Ishikawa al fine di individuare la causa alla radice del problema

- la priorità è quella di risolvere le problematiche, non di accumularle

- è bene condividere sempre l’avanzamento delle azioni di miglioramento decise all’interno dei Quick Kaizen

Di seguito riportiamo un paio di casi pratici per introdurre in azienda l’approccio dei Quick Kaizen.

Caso 1: azienda produttrice di quarta gamma di frutta

Dopo aver impostato e avviato il calcolo dell’OEE in un’azienda che produce quarta gamma di frutta, abbiamo spostato il focus sui problemi generati dalle perdite, cercando di capire le principali cause dei cali di efficienza.

Analizzando i dati raccolti abbiamo iniziato a condividerli tutti i giorni con gli operatori per raccogliere anche il loro punto di vista. Lavorare tutti assieme, nell'ambito di brevi incontri giornalieri, ha consentito di sviscerare i problemi e comprendere le cause di inefficienza: la principale era riconducibile al “cambio formato” (passaggio da un tipo di prodotto ad un altro): nessuno conosceva, con il dovuto anticipo, quale sarebbe stato il lotto successivo di produzione.

Il lavoro di gruppo ha consentito di identificare anche una soluzione: l’introduzione di un sistema di visualizzazione real-time che mostrasse la schedulazione dei lotti della giornata lavorativa.

Il risultato di questa semplice azione condivisa ha portato ad un incremento di efficienza di 10 punti percentuali.

Caso 2: azienda produttrice di aspiratori industriali

L’indice di efficienza era assestato ormai da tempo attorno al 55%. Per questo motivo il responsabile delle operations ha richiesto il nostro supporto per migliorare le performance del reparto di assemblaggio.

A differenza del caso precedente non erano presenti macro-cause di inefficienza: era necessario lavorare ad un livello maggiore di dettaglio.

Attraverso un affiancamento quotidiano agli operatori del montaggio è stato possibile raccogliere un considerevole numero di informazioni su alcune abitudini di lavoro. Per esempio, alcune lavorazioni venivano riprese perché il componente non era perfettamente realizzato secondo le specifiche a disegno. I casi come questo erano numerosi e "nascosti" in buona fede.

La condivisione quotidiana con gli operatori attraverso i Quick Kaizen ha consentito di prendere coscienza del corretto processo di assemblaggio, innescando una serie di azioni di miglioramento che hanno fatto salire rapidamente l'indice di efficienza. Ma un risultato altrettanto importante è stato proprio quello di avere inciso sulla cultura lavorativa delle persone.

Affinché i Quick Kaizen possano risultare efficaci occorre che si verifichino due condizioni: una base dati affidabile attraverso un processo di raccolta accurato e un'alta frequenza degli incontri così da far leva anche sulle esperienze vissute quotidianamente e relative a piccoli problemi o intoppi che tendono ad essere dimenticati ma che, se affrontati day by day, possono essere la molla per innescare il miglioramento continuo.

In conclusione, possiamo sintetizzare l’importanza dei Quick Kaizen proprio nello sfruttamento e nella valorizzazione di tutte quelle informazioni che, altrimenti, andrebbero perse nella quotidianità, dedicando uno spazio di tempo programmato alla condivisione delle performance, al ragionamento sui problemi che si sono manifestati e alla generazione di idee per sostenere il miglioramento dei processi operativi e dell’organizzazione del lavoro.

Riproduzione riservata©